塗工屋稼業奮闘記その 1 :プロローグ〜乾坤一擲のKタイプ!

1992年当時 コロムビアマグネプロダクツ工場全景

目次

プロローグ

戦時中は鉄砲の弾を作ってしのいだ日本蓄音機(株)という蓄音機屋さんが株式会社コロムビア機器という名前に代わり、栃木県真岡市でマニアックな高級レコードプレイヤーを生産していました。

現在の工場立地跡

DENON DP-75M (1981)

そして時代は石油ショックを経て大きなレコード盤に代わるコンパクトディスクを生み出しますが、日本コロムビア株式会社が、CDプレイヤーの生産を新しい白河工場で始めるにあたり、関連子会社の株式会社コロムビア機器は最盛期の1500名から200名にリストラ人員縮小、レコードプレイヤーの組み立てラインに代わって日本コロムビア川崎工場で開発、製品化した磁気テープの本格生産を始めます。

日本コロムビアが日本電気音響(デンオン)を1963年に吸収合併。磁気テープはもともとデンオンが研究開発しNHKなどに納入していたが、吸収合併で日本コロムビアの川崎工場敷地内にテープ工場事業部が設置され業務を引き継ぐ。その後日本コロムビアの前身である日蓄工業の蓄音機工場だった栃木県の真岡工場にテープの開発・製造拠点が移され、磁気テープの需要増にともないテープ事業が独立。『コロムビア・マグネプロダクツ』として磁気製品の開発・製造を担うようになった。- ステレオ時代 vol.16 (発売日2020年03月30日)より抜粋 -

1981年、社名も株式会社コロムビアマグネプロダクツに改められ、DENONブランドの磁気テープ・カセットテープを世に送り出すことになりました。

社内呼称 300 type Shell 1993年最後期型オーディオカセットテープ

その後、株式会社コロムビアマグネプロダクツでは、1997年に「解散」という形でその役目を終えるまでカセットテープ・DAT・8mmビデオテープ・フロッピーディスクといった塗布型磁気記録製品を市場に送りだしました。

最終品番 MF2HDRK 3.5inch High Density Floppy Disketto

これは株式会社コロムビアマグネプロダクツで、カセットテープ以後の磁気記録製品としてフロッピーディスク開発に着手し、会社陥落寸前の一時期、出荷数量で世界シェアの20%超をもぎとる製品にまで押し上げたフロッピーディスク技術屋チームに在籍したジブンのお話です。

ジブン手持ちだった当時の実験ノート、研究-技術資料、映像資料等のありったけは、会社を離れる前日、大型焼却炉に投げ入れて来ましたから、このお話は手元のフロッピーディスクに残った僅かばかりのデジタル記録と、もはや確度に怪しいジブンの記憶から成り立っています、(2003.4)

フロッピーディスクに関するアカデミックな技術資料としては、産業技術史資料情報センターの資料情報「フロッピーディスクとドライブの技術とビジネス発展の系統化調査」を参照いただくことをお勧めします。

現在では株式会社デノンに分離独立してしまったブランド名「DENON」は、1963年に吸収合併した日本電気音響(株)の社名に由来する(電音→デンオン=DENON)と言われています。(参考:日本コロムビア会社沿革)そして磁気テープ製造技術もまた日本電気音響が昭和33年より開発した技術であり、日本コロムビア:川崎工場にあった生産ラインを栃木県真岡市のオーディオ機器組立ライン跡地に移設、設備拡充させてのリスタートさせました。

同じ土地に続いた日本蓄音機(株)→(株)コロムビア機器→(株)コロムビアマグネプロダクツという会社でしたが、最後の会社の源流が日本電気音響(株)という、これまた時代の波に飲み込まれた会社であり、失われなかった技術の執着とも終着とも読める終わり方であったのが改めて感慨深いです。(2009.12.13 追記)

※2002年、日本コロムビア株式会社は、エンターテイメント事業部門が社名コロムビアミュージックエンターテイメント株式会社に、電気事業部門が株式会社デノンに分離、分社化されました。

※2010年コロムビアミュージックエンターテイメント株式会社は再び日本コロムビア株式会社に社名変更しました。

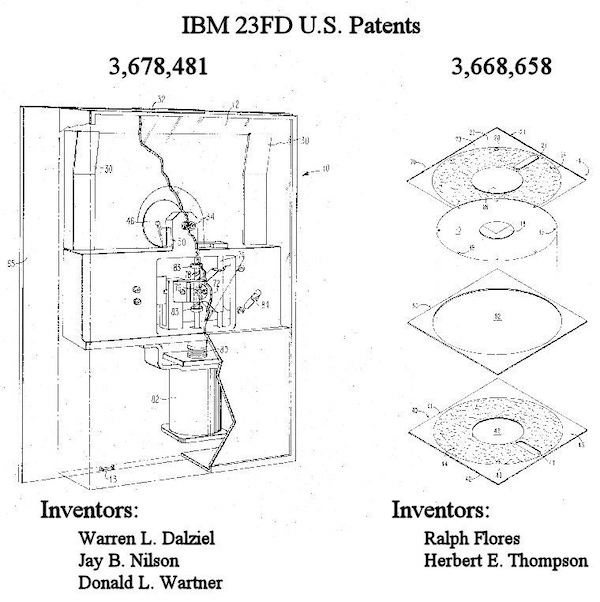

フロッピーディスクの概略

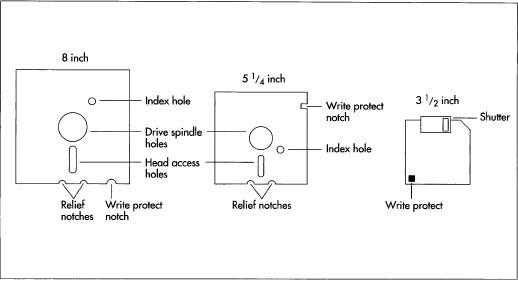

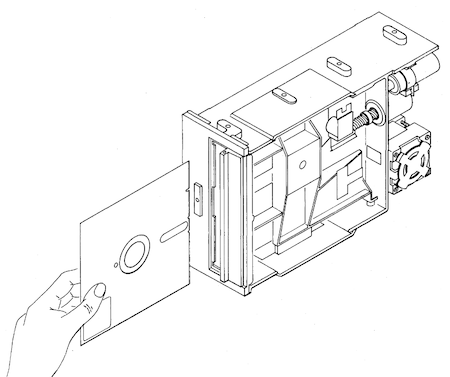

フロッピーディスクは、1970年代後半から2000年にかけて用いられたデータの取り扱いを容易にするポータブルコンピュータ記憶装置・記憶媒体で、1967年から開発を始めたIBMが「 IBM 3330」と言うディスクシステム(DASD:Direct Access Storage Device)を世界最初の8インチFDDとして製品化しました。

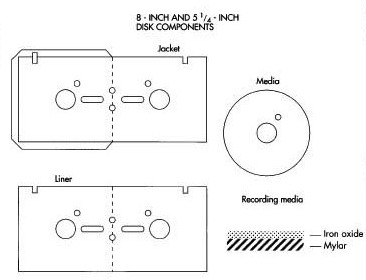

そして時代とともに8inch、5.25inch、3.5inchサイズと小型化され、より大きな記憶容量(高密度)なものに進化しました。

フロッピーディスクのメディア本体表面は酸化鉄でコーティングされており、ディスクがコンピュータのディスクドライブに挿入されると、このメディア上に情報が磁気的なデータとしてに書き込まれ、データの容易な読み出し、書き換えが可能にします。

3.5インチ フロッピーディスクドライブのしくみ

新入社員の奮闘始まる

1983年春、ジブンは就職が内定していた株式会社コロムビアマグネプロダクツからの依頼で、大学校(旧職業訓練大学校:化学系塗装科)の卒業式を待たずに現場のアルバイトに駆り出されていました。そして入社式を待たずにジブンはそのままフロッピーディスク開発設計チームに配属され、その後13年を過ごすことになりました。

当時フロッピーディスク開発設計チームは、8インチ・フロッピーディスク(以後FDと称する)開発に着手して2年目、ようやく試作サンプルをOEMメーカーに提示できる段階でしたが、カセットテープやビデオテープ(当時開発・製品化中止)等それまでの磁気記録製品とは勝手がが違う丸いドーナツ盤の要求特性に生産手段も含めて手探り状態の開発を続けておりました。

ちなみにカセットテープやビデオテープは厚さ8〜15ミクロンのPETフィルム(注1)に、厚さ5ミクロン程度の磁性層を形成するように磁性塗料(注2)を塗布(ダイレクトグラビアコーティング)してできた製品、そしてFDは厚さ75ミクロンのPETフィルムに厚さ1〜3ミクロンの磁性層を形成させた製品です。

当時、磁性塗料をPETフィルム上に塗布、厚みムラのない3ミクロン(3/1000mm)の磁性層を形成させることは非常に困難で(厚み誤差0.15ミクロンの精度が必要でした)10ミクロン程度のピンホール欠陥を完全には除去仕切れない状況でした。

FD表面の電子顕微鏡画像 ------:2ミクロン

FDの検査機にかける前に一枚ずつ目視でピンホール検査をしていたのを覚えています。なにしろ目視でも使えそうなものは20〜30枚に1枚、検査器を通過するのは更にその1割に過ぎないという状況で、1000枚のサンプルを出荷するのは結構骨の折れる作業でした。

なんとか磁性塗料の塗布、磁性層の成膜方法が安定し、良品メディアの歩留まりが上がり出すと当面の開発設計課題は2点に絞られました。

・FDの連続使用耐久性

・FDヘッド-アブラシビティー

「耐久性」の問題とは磁気ヘッドがフロッピーディスク上を滑走したときの塗布膜(磁性層)の耐久性のことで、当時の試作品(A type)は、試験環境によっては100万回に達する前に磁性層が剥離することもあり、評価の論外にありました。そして「ヘッド-アブラシビティー」とは聞き慣れない言葉ですが「磁気ヘッドを劣化させない、摩耗させない特性」評価のことで、未使用FDトラックのみに連続して磁気ヘッドを滑走させたときの記録・再生出力の変化を評価するもので、当時のOEM打診先であった Shugart Associates社の8インチFDD:SA800を立ち上げる。

普通 に考えるとそれくらいで磁気ヘッドの性能が劣化するとは思えませんが、この試験評価方法で試作FDは磁気ヘッドの性能を確実に10〜20%劣化させてしまうことが判明。

Shugart Associates社の8インチFDD:SA800用片面ボタン型磁気ヘッド

この現象は米国:Shugart社製の8インチFDDに搭載される”純正Shugart社製磁気ヘッド”で生じるもので、後年Shugart社が製造委託した松下寿電子社製の同型FDD/磁気ヘッドでは発生しない、もしくは発生が軽微であることも判明。FDD機器の製造品質にも課題があったとは言え、この現象を発生させない他社フロッピーディスクが存在しShugart社へのOEM供給を目指す以上はなんとしても克服しなければならない問題でありました。

磁気ヘッド加速摩耗試験前後の磁気ヘッド表面

※磁気ヘッド表面にダメージを与える原因、出力低下の原因ともにそのメカニズムを解明出来ずにいました。

試験前後の磁気ヘッド・スライダ損傷部分のSEM像

試験後の磁気ヘッド・コア部分のSEM像

対策試作を繰り返すもこの問題を突破する手がかりもつかめないまま半年が過ぎ、製品の完成に大きく立ちはだかる壁になっていました。

カセットテープやビデオテープ等の磁気記録製品の時代には、記録情報を書き込む・取り出すために機械との物理接触が必要でした。そしていろんな意味でデジタル・エレクトリックとは土俵の違う困難を突破しないと実現できなかった代物でした。

だからなのか、専門馬鹿の領域では思いつかない機転が、案外と突破口になったものです。(2009.12追記)

注1)飲料水の容器に使われている「PETボトル」と基本的には同じ類の樹脂フィルム。PETは「ポリエチレン・テレ・テレフタレート」の略称.

注2)磁性塗料:磁性を有する針状結晶の酸化鉄(Fe2O3) 粉を有機樹脂(塩化ビニル樹脂、ウレタン樹脂等)に分散させて作った塗料。 乾燥させて形成させた塗膜表面 の電子顕微鏡画像を見ると、酸化鉄粉が樹脂でくるまれて互いに接着している様子が解ります。

日立研究所第52研究室 出向命令

入社5ヶ月後の1983年9月、急遽日立研究所(茨城県日立市)への出向を言い渡されました。

本社(当時の日本コロムビア株式会社)からの「日立グループ内での相互活用を」にテーマを探していた折の抜擢、というよりも当て馬に使われたというのが本当かもしれないですが、とにかく磁気ヘッドの摩耗/出力低下対策研究ということで日立研究所第52研究室への出向が決まりました。

昨年まで大学校で研究論文をこねこねしただけの素人同然の自分にやれるのだろうか、不安だらけの始まりで(この時点では誰も自分に解決など期待していないわけですが)はじめの半年間はテーマである「ヘッド-アブラシビティー対策」の手がかりどころか何をやればいいのかさえ見つからずに過ぎていきました。

1984年春、株式会社コロムビアマグネプロダクツでも毎週のように試作品の製造を繰り返していましたが満足な結果を得られないでいました。磁気ヘッドが摩耗しないようにするには...滑りやすくすればいい、と誰もが考えます。実際にFDと磁気ヘッドとの摺動抵抗を計測する機材を設計し、みかけの摩擦係数を下げたFDを試作してみましたが、ヘッドアブラシビティー試験では旨い結果を得ることができないでいました。

磁気ヘッドの摺動評価〜「技術者は科学者でなくていい」

あるとき「実際に摺動している状態を見たい」という気になりましたが、どうしたら摺動面(磁気ヘッドと摺動しているFDの接触面)を観察できるのか思いあたりません。しばらくして頭に浮かんだのが、大学校の卒業論文「光弾性測定による応力剪断ひずみの解析」に用いた応力ひずみによる光干渉縞のイメージ。摺動評価がそんな風にできれば... ただFDも磁気ヘッドも透明ではない。だめなんだろうか....学生時代のある研究室の教授が「技術者(エンジニア)とはモノ作りのアイデアを提供する者、カタチにする者であって科学者である必要はない」と言ってたことがあります。問題を探るのに科学的なアプローチは有効かもしれませんが、理屈に囚われるのは愚の骨頂、思いつくことは何でも試してみよう...みたいな話でしたが、このときの心境はまさにそんな処から発したものでした

1984年夏、研究所に来て一年が過ぎようとしていました。海岸線の断崖にある日立・大甕工場の寮に寝泊まりしだして半年、すぐ断崖の下が絶好のサーフ・スポットで、サマータイムの退社時間(PM4:20)からサーフィンに繰り出すこともできました。遅々として具体的な成果も上がらず、八方塞がりの状況、

入社2年目の新人に誰も期待しているはずはないでしょうが、誰も具体的になにをやれとは言いません。そして当たり前のことですが、誰もどうすればいいのか教えてはくれません。

ちょうど波を削り取るサーフィンの軌跡のように...そんな事を思いつきました。そんな都合のいいものがあるだろうか....FDには予め潤滑剤成分を含有させているのでミクロ的には潤滑剤成分が磁気ヘッドとFDの間に介在しています。接触・滑走がスムーズであればコンタクト状況は変わらないはずだから...磁気ヘッド表面を乳化剤、界面活性剤、油剤等で覆い一定時間FDを滑走させた後の磁気ヘッド表面の状態を観察することを思いつきました。うまくいく気はしませんでしだが....結果としてはこれが媒体の摺動評価の決め手になりました。αスルフォン酸ナトリウム/xxx脂肪酸エーテル2.5%アセトン溶液で磁気ヘッド表面に薄い皮膜を形成し、FDを摺動させると媒体磁性膜の堅さ、潤滑剤の種類等で、摺動後に残る皮膜状況が明らかに異なることが解りました。

| 磁気ヘッドの加速摩耗試験におけるレプリカの変化(図3) | |

| (初期の摺動状況レプリカ) | 経過5時間後 |

|

|

|

| 10時間後 | 20時間後 |

| (図3)中央の白い部分が磁気ヘッドとFDの摺動エリアで、試験経過とともに形状が変化していくのがわかります。 摺動初期の摺動面は安定した円形をしており、周辺部分が穏やかな2重縁を形成しています。 時間経過とともに摺動面が変化していきますが(図1)のダメージ部分と比較すると明らかなように、摺動面のうち、強く当たるようになった部分にダメージが大きいです。試験中途の周辺部分の大きな乱れは、摺動面が不均一になっていく過程で、一定の面圧でFDと摺動しなくなったことを表しています。アブラシビティー試験で良好な結果であるメーカーのFDは、大きな摺動変化がないことも確認されました。 | |

上:磁気ヘッド加速摩耗試験で摩耗が認められないFD

下: 摩耗が顕著なFD

※いずれも初期摺動状況

犯人は誰か...

---日立研究所日記---

1983年当時、世は好景気のバブル時代を迎えており、自分の会社では実感しくいそんな世相も、ここではそこここで散見されました。秋には研究所職員の大運動会があり、就業時間中にも関わらず、近くの日立海岸まで出かけて「綱引き」「玉入れ」の練習をしていたし、ポスター描きの残業までしていたのだから世は大らかな時代でありました。偶数月にはスポーツ大会(野球、バレーボール、水泳等)、奇数月には文化大会(かるた、将棋、囲碁等)が毎月催され、華やかさに事欠きませんでした。

ただ研究所は24時間の不夜城で、新入研究員の女性でも10時過ぎま自由(?)研究が許されていたし、自分自身月間160時間の残業が許されてもいました(労働協約上は上限40時間)お祭り騒ぎの時代にエンジニアは皆自由に働きバチを演じられていたわけです。

乾坤一擲のKタイプ!

1984 年秋、磁気媒体メーカー各社がFD市場に打って出るなか、コロムビアマグネプロダクツは、NASHUA社へのOEM出荷を目指して試作を繰り返えすも課題を突破するには至っていませんでした。

迎えたKタイプ生産試作、塗料配合には磁性塗膜の粘弾性測定で低温〜高温域で安定挙動を示す材料(新規に検討していたカルボキシル基を有するウレタン樹脂とAL-M硬化材とのマッチング)と、日立研究所での研究結果からフィードバックした粒度分布が特にシャープなアルミナ粉末、滑走評価が良好であった潤滑剤セットを投入しました。

「試作サンプルでうまくいったことが果たして生産試作段階で再現するのか」と危惧したKタイプですが、みごと磁気ヘッド加速摩耗試験で基準をクリア、さらにKタイプは磁気ヘッドを痛めないだけでなく、製品化の際に媒体表面を磨く(バニッシュ)行程で標準研磨テープでは磨けない程の磁性膜強度を持つFDでもありました。

8inch Flexible Disk Drive

8inch FD

5.25inch FD

Kタイプはサンプル出荷した米:3Mから「Exellent」評価をもらう完成度に達し、その後小改良を重ねてRタイプに発展しますが、基本骨格はそのままに1997年の稼働停止まで10年以上生産される長寿モデルとなりました。

---帰社日記---

1983年の夏以降1年半の出向を終え帰社することが決まった。 日立海岸の絶壁に立つ無人棟の日立大甕工場寮に独りで住むのに慣れたのはいつ頃だったか、水平線から昇る朝日で目が覚める生活が名残惜しくもありました。

一転帰社してからまず困ったのが工場の見知った人間はおろか、部署の人間の名前が出て来ない。何しろ自分の会社にいたのが半年、日立研究所にいたのが1年半なのだから、ほとんど新入社員と変わらなかったです。

「観察すること」そして「推理すること」それから「仮説を立てて対策を考える」そんな当然に思えるコトを、身に滲みる程トレーニングした1年半でした。「教えてくれるヒトが誰もいない」あればこそとも言えました。

| model :DFDXR | |||

| 1 | MAGNETIC POWDER | 20 | MRD |

| 2 | ADDITIVES | 0.3 | DDP−2 |

| 3 | ADDITIVES | 1.5 | U−4 |

| 4 | ADDITIVES | 1.5 | AKP−3000 |

| 5 | ADDITIVES | 0.66 | K.B |

| 6 | ADDITIVES | 1.3 | R410 |

| 7 | BINDER | 4.2 | Sleck-A |

| 8 | BINDER | 8.0 | MAU−5020 |

| 9 | ADDITIVES | 3.7 | HL−38EX |

| 10 | ADDITIVES | 0.5 | YT−101 |

| 11 | ADDITIVES | 21.0 | AL−M |

| 12 | ADDITIVES | 1.2 | TP−68 |

| 13 | 1993.12.17 MYG-9649 | ||

2017.6追記

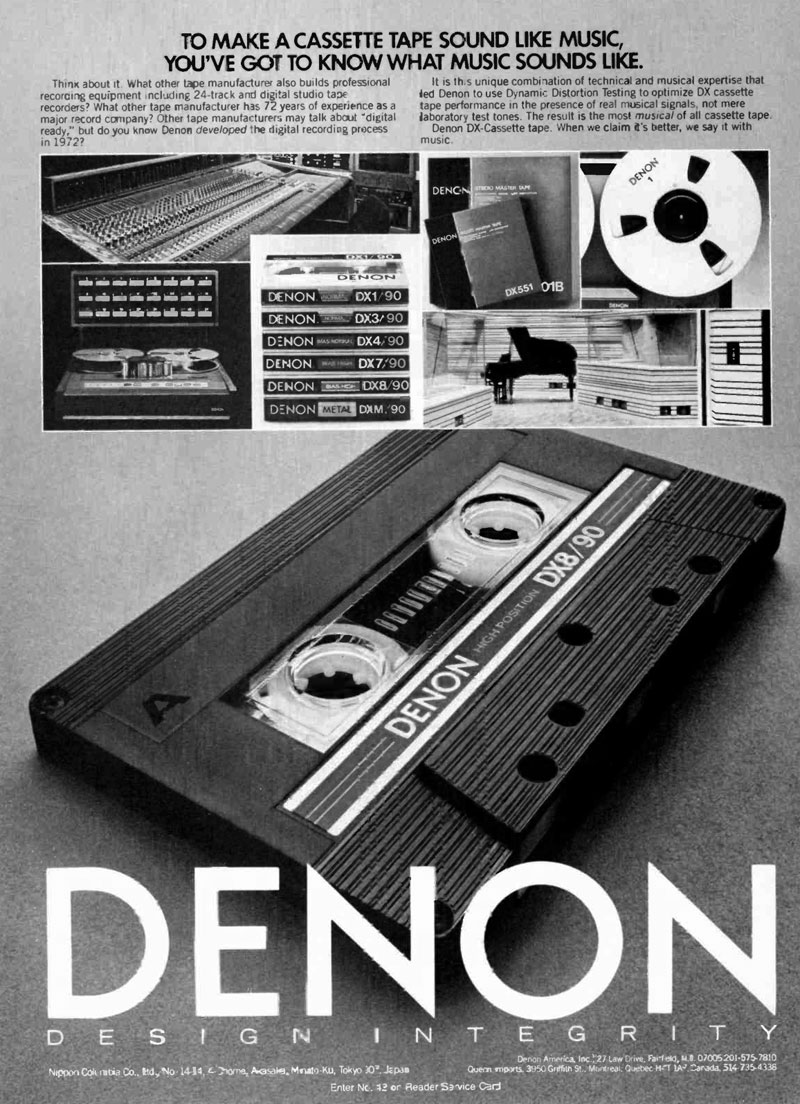

国内向け製品のCM掲載もしてたんですね...最近まで知らなかったですよ。

もっと早くに知っていれば何の仕事してるか友人や親にも説明しやすかったやもしれませんが...80年代中盤、まだわかりにくい製品でした。

ーーーーーーーーーーーーーーーーーーーーーーー

【塗工屋稼業奮闘記その 2 :3.5フロッピーディスクの実力〜奇跡は一度だけしか起こせない】に続く

1984年 US Panf

1984年 US Panf